4. 加熱與熱解

預(yù)加熱:?jiǎn)?dòng)燃燒機(jī)進(jìn)行加熱,同時(shí)轉(zhuǎn)動(dòng)反應(yīng)釜以確保加熱均勻和快速,預(yù)熱時(shí)間大約需要2-3小時(shí)。

熱裂解:當(dāng)反應(yīng)釜內(nèi)部溫度達(dá)到設(shè)定值(通常是120°C以上)時(shí),廢舊輪胎開(kāi)始熱解,產(chǎn)生油氣。

溫度控制:監(jiān)控溫度,當(dāng)溫度達(dá)到約200°C時(shí),注意觀察并適當(dāng)調(diào)節(jié)加熱速度,避免溫度上升過(guò)快。

5. 油氣處理

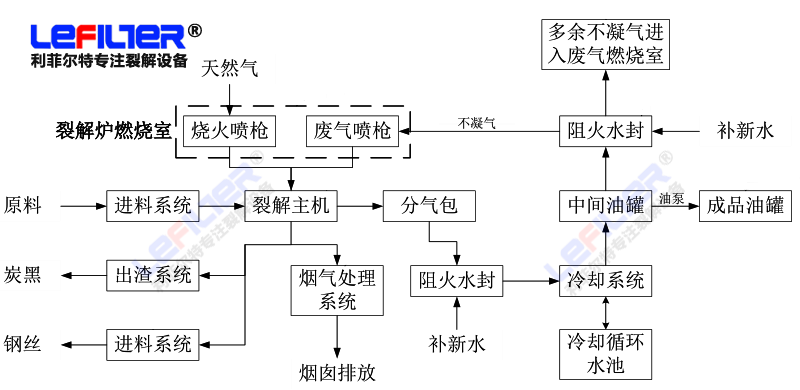

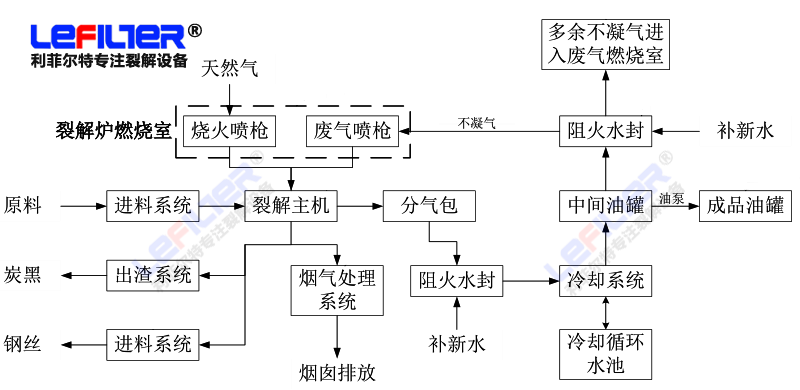

油氣分離:油氣進(jìn)入緩沖罐,其中重質(zhì)部分沉降為渣油,輕質(zhì)油氣則進(jìn)入冷凝器。

冷凝:輕質(zhì)油氣在冷凝器中被冷卻,液化為燃料油,存儲(chǔ)于油罐中。

可燃?xì)怏w處理:未冷凝的可燃?xì)怏w經(jīng)過(guò)脫硫凈化后,可被回收利用,返回爐膛提供熱量。

6. 冷卻與排放

冷卻:熱煙氣經(jīng)過(guò)煙道冷凝器冷卻,隨后進(jìn)入除塵系統(tǒng)。

排放:煙氣經(jīng)過(guò)水洗、噴淋、吸附等多層過(guò)濾,確保達(dá)到排放標(biāo)準(zhǔn)后,安全排出。

7. 出渣與回收

炭黑排出:裂解完成后,炭黑通過(guò)自動(dòng)出渣機(jī)排出或使用負(fù)壓出渣機(jī)吸出。

鋼絲回收:從輪胎碎片中回收鋼絲。

8. 安全操作與維護(hù)

密封檢查:在點(diǎn)火前,檢查設(shè)備密封情況,確保螺釘固定良好。

溫度監(jiān)控:密切注意溫度變化,特別是當(dāng)溫度達(dá)到特定節(jié)點(diǎn)時(shí),確保操作安全。

定期維護(hù):定期檢查設(shè)備,確保所有部件運(yùn)行正常,延長(zhǎng)設(shè)備使用壽命。

請(qǐng)記住,在操作廢舊輪胎煉油設(shè)備時(shí),安全和環(huán)境保護(hù)是最重要的,確保遵循所有當(dāng)?shù)胤ㄒ?guī)和操作指南。此外,操作人員應(yīng)接受專業(yè)培訓(xùn),了解設(shè)備的正確使用方法和緊急情況下的應(yīng)對(duì)措施。