熱分解煉油設備主要包括以下幾個部分:

進料系統:用于將廢塑料送入反應器。

反應器:是熱分解反應發生的地方,通常采用臥式或立式結構。

冷凝系統:用于冷卻和收集反應產生的液體燃料和氣體燃料。

除塵系統:用于去除反應產生的煙塵和固體殘渣。

控制系統:用于監測和控制反應溫度、壓力等工藝參數。

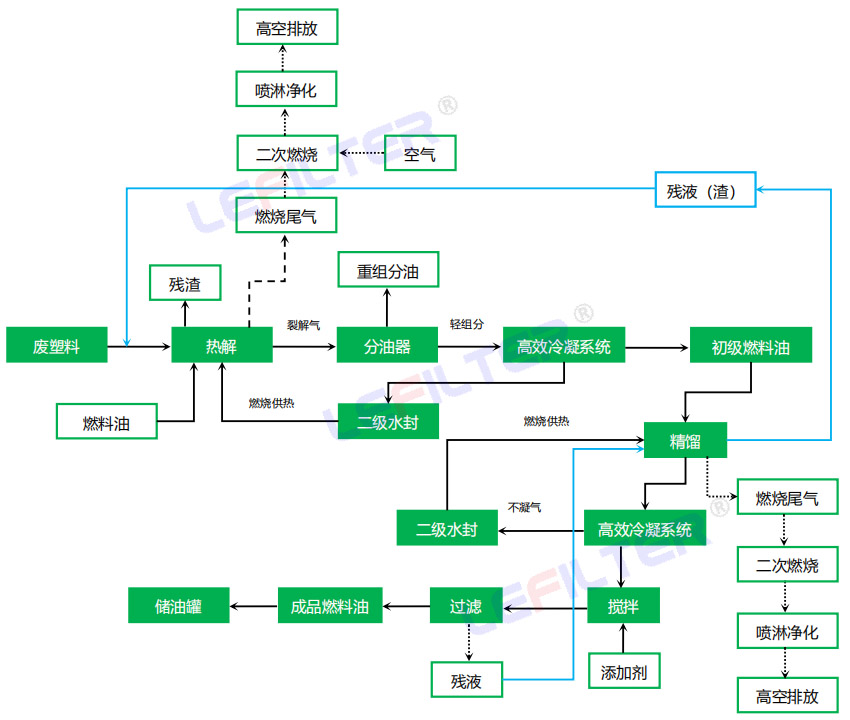

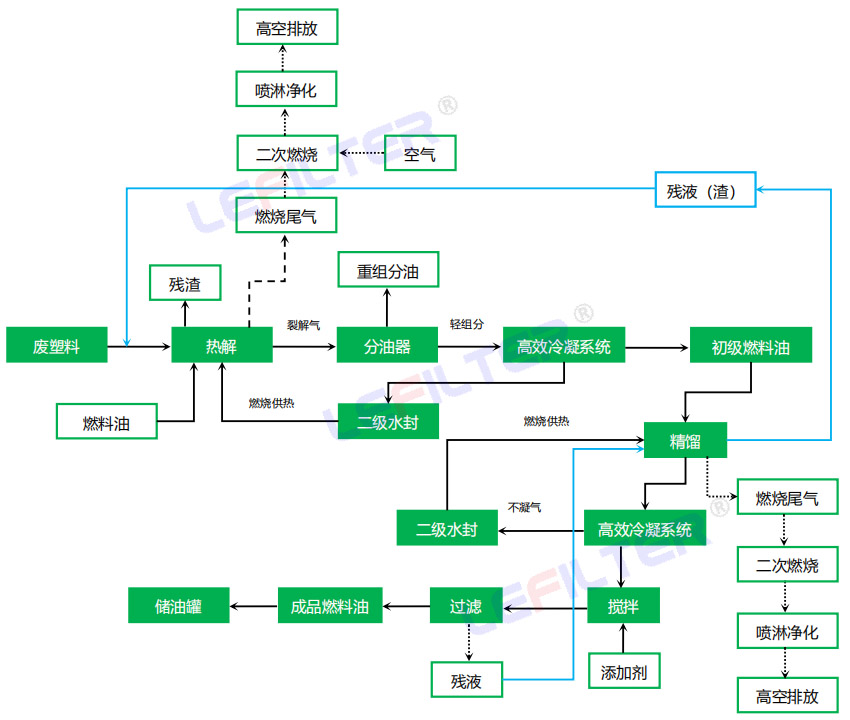

熱分解煉油工藝流程主要分為以下幾個步驟:

1.廢塑料預處理:對廢塑料進行分揀、破碎和清洗,以提高熱分解效率。

2.進料:將預處理后的廢塑料送入反應器。

3.熱分解反應:在缺氧或低氧條件下,將廢塑料加熱到一定溫度,使其發生熱分解反應。

4.冷凝:反應產生的液體燃料和氣體燃料通過冷凝系統冷卻收集。

5.除塵:反應產生的煙塵和固體殘渣通過除塵系統去除。

熱分解煉油技術可產生多種產品,包括:

液體燃料:主要為汽油、柴油和重油,可直接作為燃料使用或進一步精煉。

氣體燃料:主要為甲烷、乙烯和丙烯,可用于發電、取暖或作為化工原料。

固體殘渣:主要為炭黑和焦炭,可用于生產炭黑、活性炭或作為燃料。

熱分解煉油技術具有以下優勢:

環境友好:有效減少廢塑料污染,避免其對生態環境的危害。

資源回收:將廢塑料轉化為有價值的燃料和原料,實現資源循環利用。

經濟效益:生產的液體燃料和氣體燃料可直接銷售或用于自身發電,降低運營成本。

技術成熟:熱分解煉油技術已較為成熟,設備穩定可靠,操作簡單。