輪胎是一種重要的廢棄物,隨著汽車數量的增加,廢棄輪胎也越來越多,直接棄置對環境具有很大危害。輪胎煉油技術就是通過高溫處理輪胎,提取其中的有價物質,同時解決廢棄輪胎的處理問題。輪胎煉油的工藝主要包括三個步驟:

第一步是輪胎前處理。這一步主要通過破碎機將整個輪胎破碎成小塊,方便后續處理。破碎機通常采用錘式或滾動式破碎機,通過高速旋轉的錘頭或滾筒將輪胎破碎。破碎后的輪胎塊大小需要控制在50-100毫米之間。

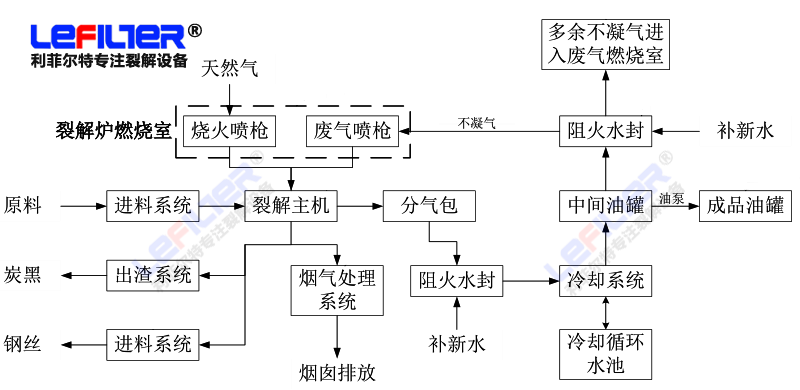

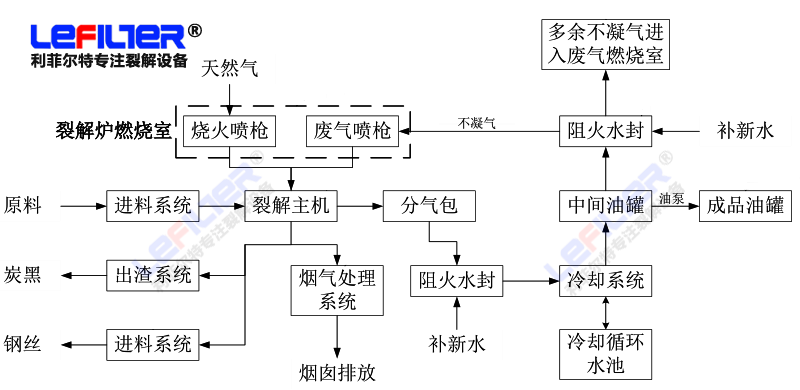

第二步是高溫處理。破碎后的輪胎通過輸送帶送入高溫爐中進行加熱處理。高溫爐通常采用旋轉式爐,利用燃料油或天然氣作為燃料,保持爐內溫度在400-500°C之間。在這種高溫下,輪胎中的橡膠會發生裂解反應,分解成油脂和氣體。同時,輪胎中的纖維和填充物也會發生變化。這一步驟通常需要1-2小時。

最后一步是產品收集與分離。高溫爐內產生的產物包括燃氣、油脂和固體渣滓三部分。燃氣通過煙囪排放出去;油脂通過凝集收集系統收集;固體渣滓通過輸送帶運出。然后對油脂進行精煉,得到不同規格的輪胎石油產品。固體渣滓經過進一步處理也可以得到一定價值。

輪胎煉油的關鍵設備主要包括破碎機、熱解爐和產物收集分離系統。采用合理的工藝參數和設備可以有效地提取輪胎中的資源,同時最大限度地減少環境污染,實現廢棄輪胎的深度利用。這也為輪胎回收提升利用率和降低處理成本奠定了技術基礎。