| 項目 | 詳情 | |

| 輸入原料 | 廢輪胎、廢橡膠、醫療垃圾、城市生活垃圾 | |

| 終產品 | 燃料油、炭黑、鋼絲、可燃氣體 | |

| 型號 | 反應釜尺寸 | 產能 |

| DY2000*6000 | 3 噸/天 | |

| DY2200*6000 | 6 噸/天 | |

| DY2200*6600 | 8 噸/天 | |

| DY2600*6600 | 10 噸/天 | |

| DY2800*6600 | 12 噸/天 | |

| DY2800*8000 | 15 噸/天 | |

| 反應釜材質 | Q345R/Q245R/310S++鍋爐板/不銹鋼 | |

| 厚度 | 14 毫米/16 毫米/18 毫米 | |

| 重量 | 15噸-35噸 | |

| 功率 | 平均15千瓦/時 | |

| 冷卻類型 | 循環水冷卻 | |

| 所需面積 | 450-600平方米(寬:15米,長:30米-35米) | |

| 所需工人 | 3-4工人 | |

| 油密度 | 0.89g/cm3 | |

| 燃燒值 | 44.30KJ/KG | |

| 備注: | 可定制小型號試生產設備:100-500千克設備、1噸設備等 | |

1、燃燒加熱系統:由于客戶采用燃料不同,可根據客戶的燃料情況再具體定。

2、上料系統:由于客戶采用裂解原料不同,可根據客戶的裂解原料情況再具體定。

液壓上料機

液壓上料機

3、熱裂解處理系統:

(1)熱裂解爐:該裝置在設計上,徹底克服了國內目前固定立式及固定臥式爐受熱不均勻、易斷裂、產量低,使用壽命短等缺點。我公司設計的旋轉裂解爐克服了以上缺點,采用了臥式360度旋轉結構,每分鐘旋轉0.1-0.5轉,可使爐體整體受熱,增加受熱面積,提高了原材料的裂解速度。

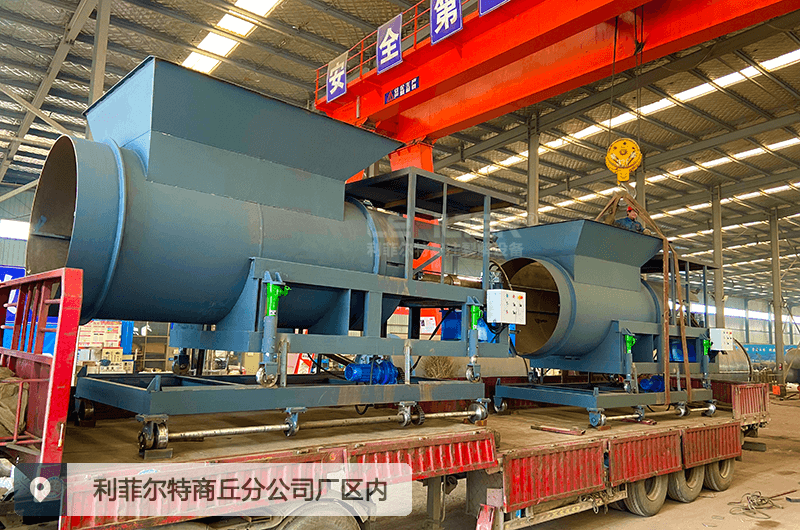

裂解爐

裂解爐

(2)動靜密封:由于結構獨特,優質特殊的石墨密封材料,能保證裂解所產高溫氣體在爐體和接管的接合處不外瀉。可使出氣口密封更嚴實,確保空氣不進入,避免了在300-500℃高溫狀態下有害氣體二噁英的產生。

(3)伸縮節:受熱膨脹受冷收縮起到保護爐體的作用。

(4)氣相分離器:獨特的進氣設計方式和本體結構,使裂解氣中的部分灰塵和部分低凝點的油份能得到沉淀,并且在產氣高峰期能起到緩沖氣體的作用。

4、冷卻系統:采用箱式冷卻器,使裂解氣的冷卻能達到更好的冷卻效果。由于裂解氣走管程,25根焊管按一定規律排布,不僅可達到180米的冷卻效果,而且利于便于冷凝器檢修維護。

5、循環水系統:采用了大流量循環水泵,水經過冷流體通道開放式冷卻塔(管)增加獨立的間接傳輸散熱器,共享冷卻塔風機和塔體改善空氣冷凝器的多媒體功能。使循環水散熱效果更好。

6、電控系統:采用集成模塊式電控柜,使整個系統動力操作更安全方便。

7、壓力、溫度警示系統:根據系統各觀測點儀表的讀取數值,及時調整各控制閥及控制器的動作和熱源加熱溫度。使壓力及溫度在可范圍內。

8、出渣系統:目前國內生產的裂解爐,由于是固定結構,所以出渣速度慢,出渣不干凈和工人操作環境惡劣等不利因素。而LES系列裂解爐,其內部的獨特設計,使出渣實現了全自動,具有出渣速度快,出渣干凈等優勢。既減少了工人的勞動強度,又改變了作業環境條件。

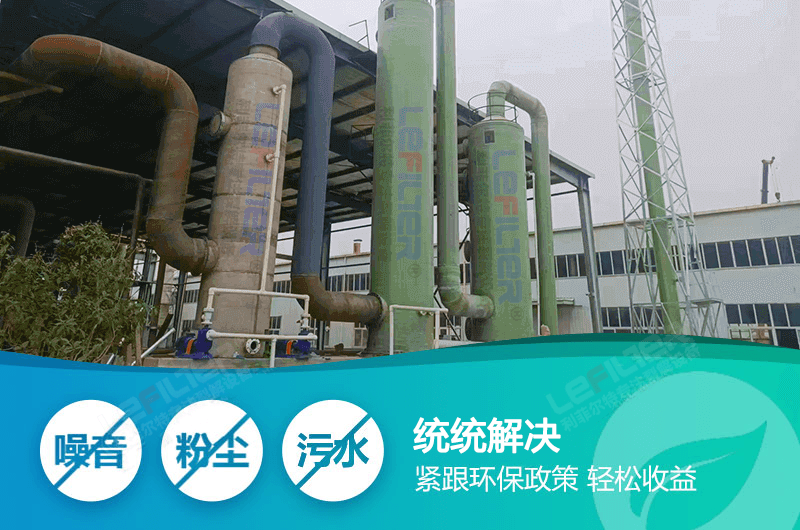

9、煙氣處理系統:我公司設計的霧化脫硫除塵塔,是濕式除塵系統,除塵率達95%以上,徹底解決了冒黑煙不環保的難題。另外,由于霧化的水滴中含有Ca(OH)2,與煙氣中的硫化物反應后,生成了CaSO3,它是一種水的凈化劑。煙道氣經濕式除塵器除去煙塵和硫化物后,達標排放。煙塵排放可達到GB 13271——2014相關標準。由于采用了引風機裝置,所以排煙系統不憋壓,運行安全。

10、廢氣回燃系統:在裂解廢輪胎的過程中,有一些在常溫、常壓下液化不了的可燃氣體,這些不凝氣如果不進行搜集處理,排入大氣,勢必造成污染。我公司自主研制的廢氣回燃,很有效的解決了這一難題,廢氣通過水封——阻火器——燃燒嘴三道安全裝置,在鼓風機的增氧狀態下,在爐底能完全充分燃燒,一方面可以防止大氣污染,另一方面可節約大量的燃料,節約了能源。

煙氣處理

煙氣處理

11、有關廢液的處理:裂解過程中的廢液主要是指廢水,而用水有三個方式a、循環冷卻水:在整個工作過程中只起冷卻作用,把由冷卻管傳來的熱量帶走,而不與油氣接觸,不會產生污水。b、在不凝氣處理過程中,水封所用的水,會產生一些有弱酸性的廢水,每生產3噸裂解油,會產生大約50公斤廢水,量小,易處理。這些污水通過加入弱堿液中和后,把中性廢水經過過濾,達到無害化,用于霧化脫硫塔使用。c、霧化除塵脫硫塔內的廢水,它是為了除去煙氣中的硫化物,將Ca(OH)2加入水中后,Ca(OH)2會與煙氣中的硫化物反應 。最后生成CaSO3。水中會含有Ca(OH)2 、CaSO3的混合物,他們是水的凈化劑。隨著裂解的繼續進行,所用水經補水、補Ca(OH)2后可再循環利用。整個生產過程無廢液外瀉,既環保又節能。

廢舊輪胎煉油生產流程

廢舊輪胎煉油生產流程

直接把原材料裝入高溫常壓裂解處理器中,催化加熱,餾出油蒸汽,油氣通過冷凝器,可液化部分,冷凝為混合油,不可液化部分通過燃氣系統處理器燒掉;冷凝后的混合油首先加入分餾處理器加熱,通過催化重整工藝,餾出油蒸汽,而后油蒸汽通過冷凝器,分餾出基礎燃料油,經沉淀過濾化學處理,加入各種添加劑,整理成為合格的燃料油。