熱解過(guò)程中,廢輪胎中的有機(jī)成分首先經(jīng)歷熱分解反應(yīng),生成小分子的揮發(fā)性物質(zhì),如烴類、一氧化碳、氫氣等。同時(shí),廢輪胎中的炭素成分也會(huì)經(jīng)歷熱解反應(yīng),生成固體炭。熱解產(chǎn)物的比例和性質(zhì)取決于熱解方式、熱解溫度、加熱速率等條件。一般來(lái)說(shuō),高溫、快速加熱和低氧或無(wú)氧的條件可以促進(jìn)廢輪胎的熱解,提高產(chǎn)物的產(chǎn)率和質(zhì)量。

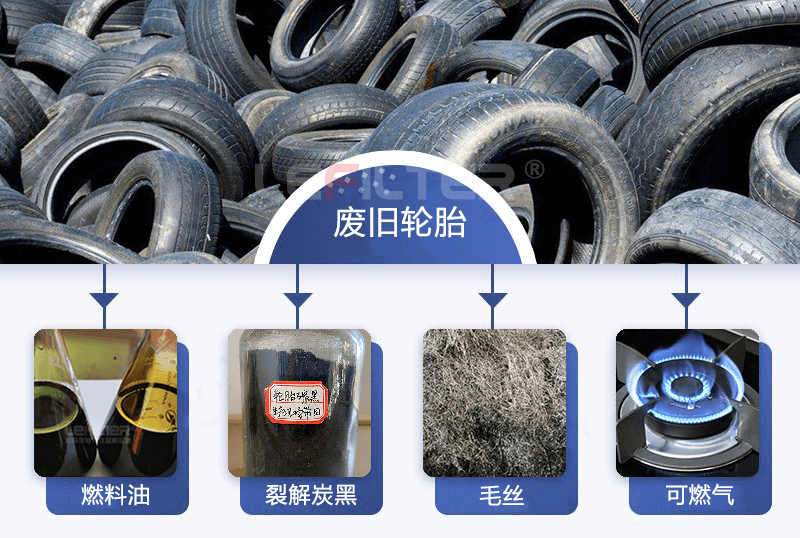

熱解法的能源回收率較高,約為90%,而且燃?xì)狻⑷剂嫌秃蜔峤馓慨a(chǎn)物與煉油工業(yè)產(chǎn)品相似,便于進(jìn)一步利用。熱解產(chǎn)生的燃?xì)饪梢宰鳛槿剂匣虬l(fā)電,燃料油可以作為燃料或用于生產(chǎn)化學(xué)品,熱解炭可以作為活性炭或炭黑等產(chǎn)品。這些產(chǎn)物的利用方式與傳統(tǒng)的石油煉制和煤化工技術(shù)相似,因此具有較好的應(yīng)用前景。

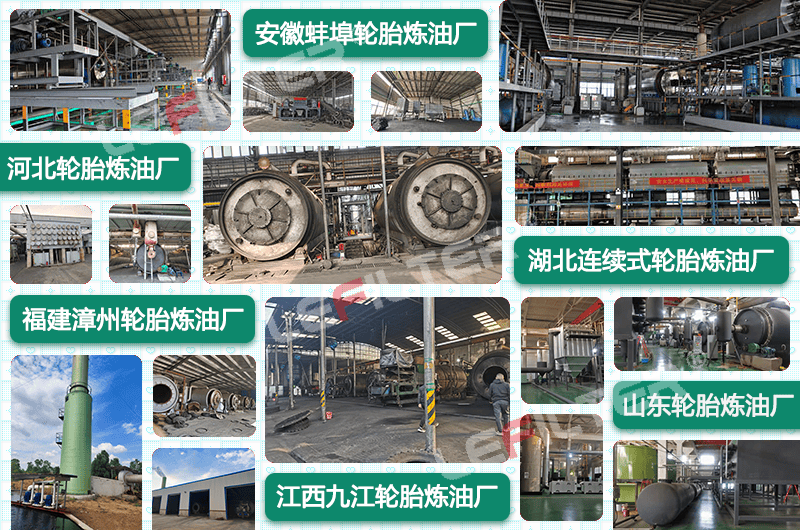

此外,熱解法還有一個(gè)重要的優(yōu)點(diǎn)是可以減輕廢輪胎中硫氮和重金屬等有害成分對(duì)環(huán)境的二次污染。由于熱解工藝是缺氧或無(wú)氧的,廢輪胎中的硫氮和重金屬等有害成分不會(huì)被氧化或還原,因此不會(huì)產(chǎn)生二惡英等有害物質(zhì)。同時(shí),熱解產(chǎn)物可以進(jìn)行回收和利用,避免了這些有害成分在環(huán)境中的積累和擴(kuò)散。目前,廢輪胎的熱解技術(shù)已經(jīng)實(shí)現(xiàn)了工業(yè)化示范生產(chǎn)和商業(yè)化運(yùn)行。