廢舊輪胎煉油設備的工作原理

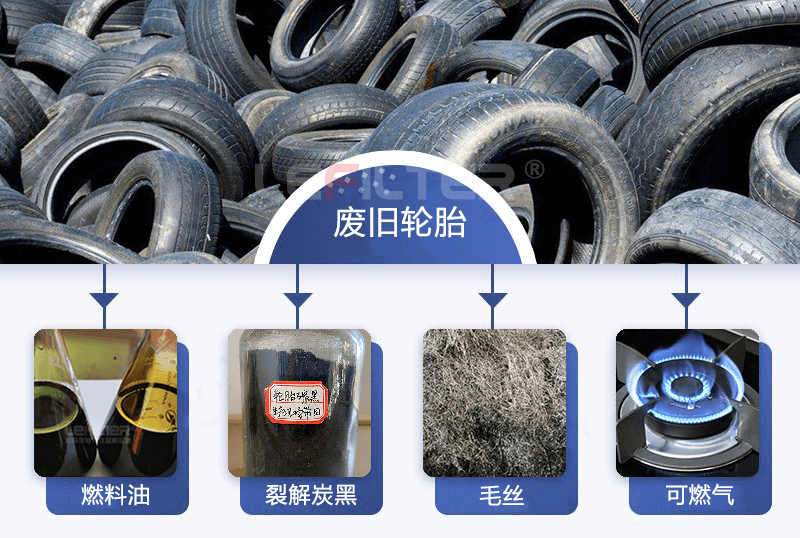

廢舊輪胎煉油設備的核心技術是熱裂解。這項技術能在缺氧或無氧的環(huán)境下,通過高溫將廢舊輪胎中的橡膠和其他有機物質分解成更小的分子,進而轉化為燃料油、炭黑、鋼絲和可燃氣體等有用的產(chǎn)品。具體過程如下:

1. 進料:將廢舊輪胎直接或切割后放入煉油主爐。

2. 加熱:通過外部熱源對主爐進行加熱,初期可使用柴油、天然氣等燃料,后期利用產(chǎn)生的可燃氣體自行加熱。

3. 裂解:輪胎在高溫作用下發(fā)生裂解,產(chǎn)生油氣混合物。

4. 冷卻與收集:油氣混合物經(jīng)過冷卻系統(tǒng),轉化為液體燃料油;未冷凝的氣體則作為燃料再次利用。

5. 尾氣處理:為確保環(huán)保,未冷凝的氣體需經(jīng)過尾氣處理裝置凈化后排放。

廢舊輪胎煉油設備相比傳統(tǒng)的處理方法具有明顯的優(yōu)勢:

經(jīng)濟效益:每噸廢舊輪胎可以產(chǎn)生數(shù)百公斤的燃料油,同時還可回收炭黑和鋼絲,具有較高的經(jīng)濟效益。

環(huán)境保護:熱裂解過程減少了對環(huán)境的影響,特別是相比于直接焚燒,大幅降低了有害氣體的排放。

資源循環(huán)利用:通過將廢舊輪胎轉化為有價值的資源,實現(xiàn)了資源的最大化利用。

廢舊輪胎煉油設備的技術正在不斷進步,從最初的間歇式大爐門結構到現(xiàn)在的半連續(xù)式、全連續(xù)式設備,處理效率和環(huán)保性能都有了顯著提升。未來,隨著技術的進步和市場需求的增長,廢舊輪胎煉油設備將會得到更廣泛的應用。